A lézervágás különböző típusú lézerekkel készülhet:

- A CO2 lézerek hullámhossza 10,6 µm, hatásfokuk 5-15%. Az iparban használt különböző típusú és kialakítású gyorsáramlású, lassú áramlású vagy SLAB, CO2 lézerek általában 2,5-40 kW-os teljesítménytartományban még jelentős szerepet töltenek be a lézersugaras vágás területén.

- A szilárdtest lézereknél a sugár előállítása kristályrudak segítségével történik, az újabb típusoknál a gerjesztés már diódalézerekkel működik, amelyek hatásfoka 10-20%. Napjaink szilárdtest lézerekre jellemző teljesítménye 1-6 kW. Jelentőségük a szállézerek megjelenésével rohamosan csökken.

- A szállézerek esetében a lézersugár előállítása különleges optikai szálban történik, és továbbítása kvarcüveg vezetéken keresztül valósul meg. . A szállézerekben a kiváló sugárminőséget adó, 30 % feletti hatásfokkal rendelkező lézeregységekből létrehozott moduláris felépítésű lézerforrások jellemzőek.

- A koronglézerek (Disk) a nagyteljesítményű lézersugarat egy vékony korongban, dióda lézerekkel végzett gerjesztéssel állítják elő. Nagy előnyük, hogy a sugárminőség a teljes teljesítmény-tartományban állandó, és nem érzékeny a reflexióra, továbbá egy sugárforrással több gép is üzemeltethető különböző arányú megosztásban

A teljesítmény növelésére azért van szükség, hogy különböző anyagokat (réz, sárgaréz, rozsdamenetes acél) is nagyobb vastagságban és nagy sorozatszámban lehessen megmunkálni.

A különböző anyagtípusokhoz a különböző hullámhosszak miatt rendre más és más típusú lézert lehet használni.

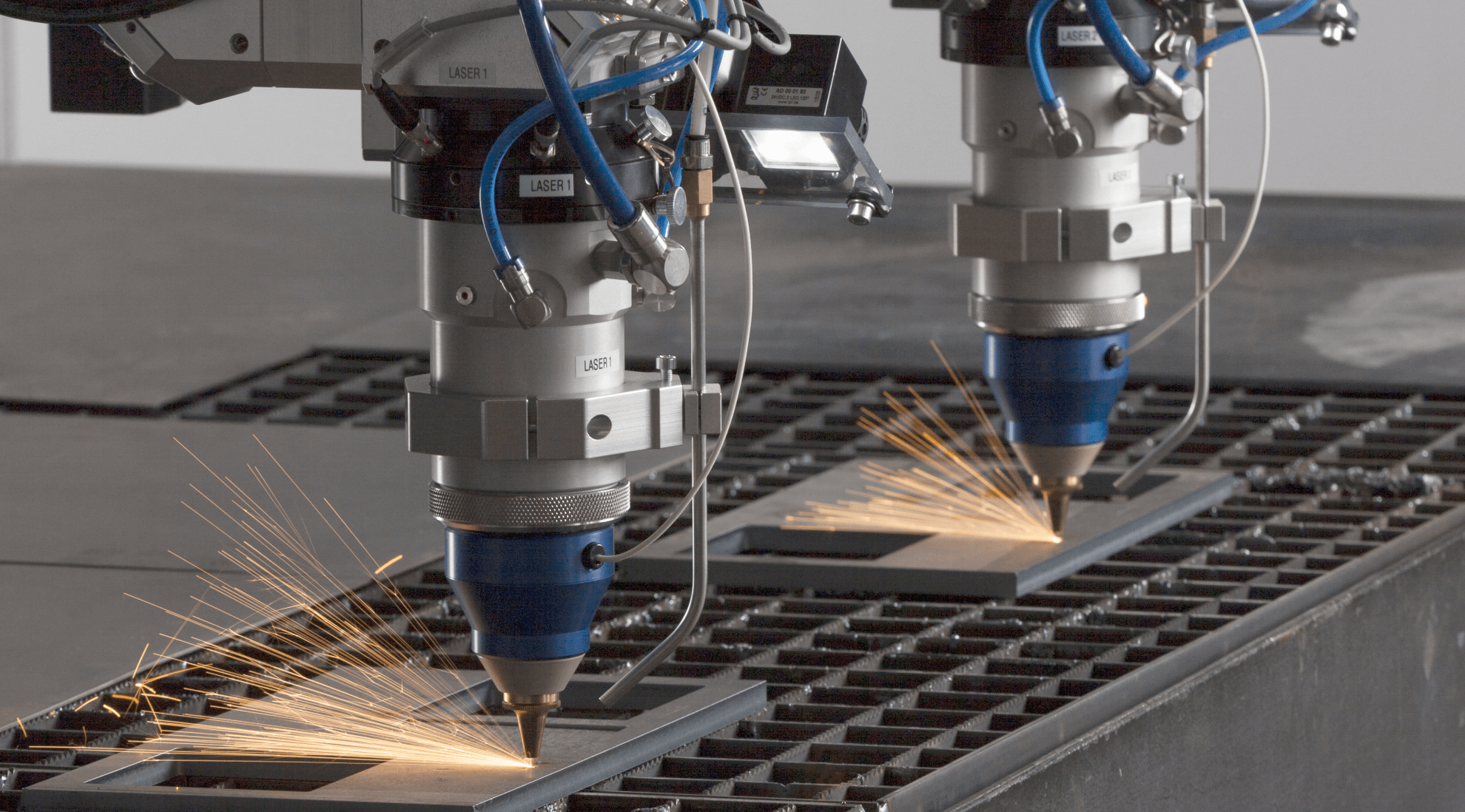

Fém lézervágás

A CO2 lézerekkel történő vágás esetén nagyon jó vágási felületminőség érhető el, jellemzően 20 mm alatti vastagság esetén. A vastagabb lemezek lézervágásához egyre nagyobb teljesítményű lézerek szükségesek. A nagyobb, 20-50 mm vastagságú fémanyagok vágásához a nagy teljesítményű (5 -20 kW) szállézerek, koronglézerek és újabban a direktdirekt dióda lézer (DDL) vehető igénybe. Ez utóbbi lézerforrásánál a nagy teljesítményű diódakötegeket nem gerjesztésre, hanem direkt a nagyenergiájú lézersugár előállítására használják. A harmadik generációs DDL rezonátorok hatásfoka eléri a 45%-ot.

Fém lézervágás esetén két eljárásváltozat terjedt el. Az oxigénes lézervágás az ötvözetlen és gyengén ötvözött anyagok vágására. Ennél a lézersugár gyulladási hőmérsékletre melegíti az alapanyagot ami oxigén sugárban elég és a keletkező salakot oxigén segítségével fúvatják ki a vágási résből. A másik jellemző eljárás a nitrogénes vágás főleg az ötvözött acélok, alumínium vágására használják. Itt a lézersugár megolvasztja az alapanyagot és magas nyomású (20- 30 bar) nitrogénnel távolítják el az olvadt fémet a vágórésből.

Fa és plexi lézervágás

Fa, plexi- vagy textíliák vágásához viszont már más paramétereket kell figyelembe venni a sikeres vágáshoz. Ezeket az anyagokat szublimációs lézervágással lehet megmunkálni. A szublimációs lézervágásnál a lézersugár intenzitása olyan mértékű, hogy elgőzölögteti a vágási résből az anyagot, amit nitrogénnel távolítanak el. Szublimációs lézervágásnál kiemelt szerepet kap a keletkező, gyakran mérgező gőzök, gázok elszívása!

A lézervágás előnyei

Lézervágás során

- bonyolult alkatrészek vágása megoldható

- gyorsan

- nagy (0,1 mm) pontossággal

- költséghatékonyan

A sorjamentes vágás sima éleket hagy maga után, és kevés hulladékot. Mindezek mellett a lézervágó gépek lassan amortizálódnak, a lézervágás ára pedig egyre gazdaságosabbá válik.

Automata lézervágó gépek a nagyobb hatékonyságért

A jó vágást meghatározó 50-60 paraméter optimális beállításához a lézergépgyártók az anyagtudomány és technológia legújabb vívmányait, a számítástechnika, a programozás, a szabályozástechnika, a szenzortechnika és jelfeldolgozás legfrissebb eredményeit építik be berendezéseikbe.

A tapasztalatokból látszik, hogy nem elég a vágási sebességet növelni, mert sokszor nem ez a szűk keresztmetszet. Ha a lézervágó gép végzett a vágással, akkor le kell rakodni, a megfelelő alapanyagot oda kell szállítani, az új lemezt felrakni, a hulladékot el kell szállítani, stb. Az automatizálással a mellékidők jelentősen csökkenthetők, a gép kihasználtsága megsokszorozható.

- Az első lépés az automata váltóasztalos berendezés. Ezzel jó esetben akár 52 % tiszta vágási idő érhető el egy műszakban.

- A következő szint az automata fel/lerakó rendszerek alkalmazása, amely lehetővé teszi azonos lemezek mozgatását, illetve a hulladék eltávolítását.

- A következő automatizálási szint a torony rendszerű lemezraktározó és fel/lerakó rendszerek alkalmazása. Az ilyen típusú rendszerek különböző alapanyagú és vastagságú lemezek kezelését is lehetővé teszik.

Az automatizálás következő szintje, amikor akár több száz különböző anyagú és vastagságú lemez tárolására alkalmas automata rakodórendszerrel ellátott lemezraktár szolgál ki egy vagy több lemezvágó gépet.

Lézervágás árak

A lézervágás árai nem bekategorizálhatók, hiszen az függ attól, hogy lemezvágásra, vagy nagy méretű 3D-s tárgyak vágására van-e igény. Az egyedi forma, az anyag vastagsága és összetevői, és természetesen a kívánt darabszámtól függ a végleges ár. Általánosságban elmondható, hogy 100 és 140 EUR közötti óradíjakkal dolgoznak a síkágyas lézervágók.

Ha további segítségre van szüksége, keressen minket elérhetőségeink egyikén.

Kontakt:

Halász Gábor

EWE/IWE hegesztő szakmérnök

Messer Hungarogáz Kft.

1044 Budapest, Váci út 117.

Tel.: +36 1 435 1157

Mobil: +36 70 335 1157

E-mail: gabor.halasz@messer.hu